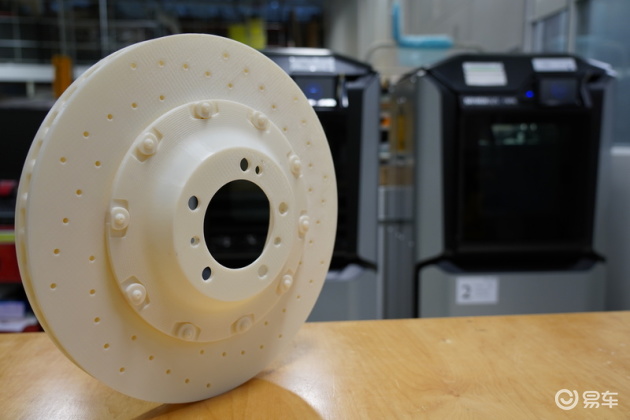

此碟盘造型为「浮动式」设计,但就只是3D打印模型,仅止于造型开发与风洞测试,或是客制化零件打样检视安装于实车的成效,还不能当作汽车零件使用。

如果要用于制动系统这种对物理性能要求非常高的产品,目前仅能生产煞车卡钳的外壳,还不能用于打造刹车盘甚至轮毂,材质强度仍达不到要求,但是未来则是大有可为,不过相关设备还在进化当中,因此宾利的相关投资,充其量仍不是一笔可观的金额,但投资效益则是颇具成效。

事实上多数的3D打印零件,最主要的功能与目的是辅助新车型的研发,比如说外观与内饰的设计,昔日必须仰赖木工或油土模型,需要花费许多时间,但是有了3D打印科技,搭配计算机快速又精确的修正,可以大幅缩短新车型开发时间。

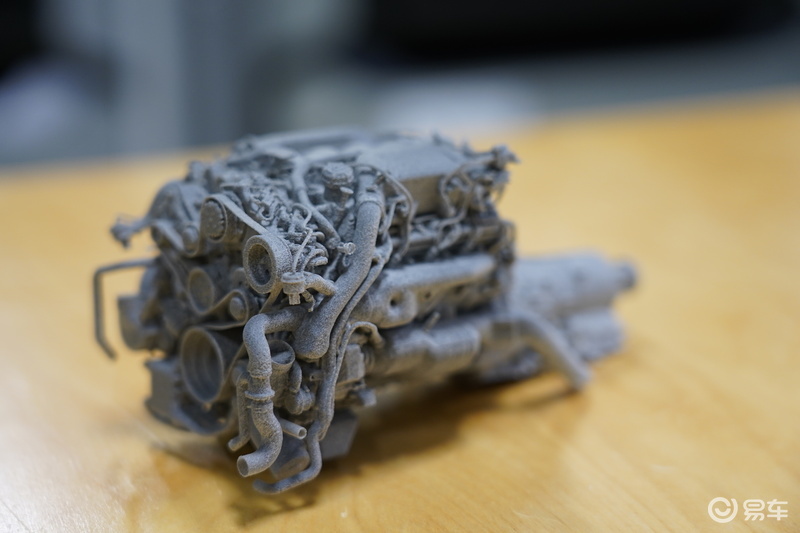

再来就是非常重要的风洞测试。昔日必须仰赖实车或模型测试,同样旷日废时,而且修改并不容易,所以车厂之前并不会那么在意新车的风阻、下压力表现,因为过于着墨在这些地方,绝对会拖延到新车上市时间。

但是应用3D打印技术后,可以精确打造出按照实车比例缩小的模型,应用在自家的小型风洞内进行测试,如此一来就不需要向航天单位借用大型风洞,租金昂贵、测试时间受限、浪费车辆与人员移动时间与成本。

为了达到最精确目的,因此等比缩小模型车上的细部设计,都必须比照实车样式,引擎、变速箱、排气管、悬挂结构…等都不能少也不能歪,之前虽然也能这样做,但必须仰赖大量的人工作业,应用3D打印显然省事多了。

来源:易车网

如有侵权,请及时联系删除!