自行车车架制造商Heavy Bikes宣布采用3D打印技术开发铝制车架。这种方法在传统金属铸造中并不常见,它将现代技术与百年历史的工艺相结合,为定制高性能自行车提供了颠覆性的解决方案。

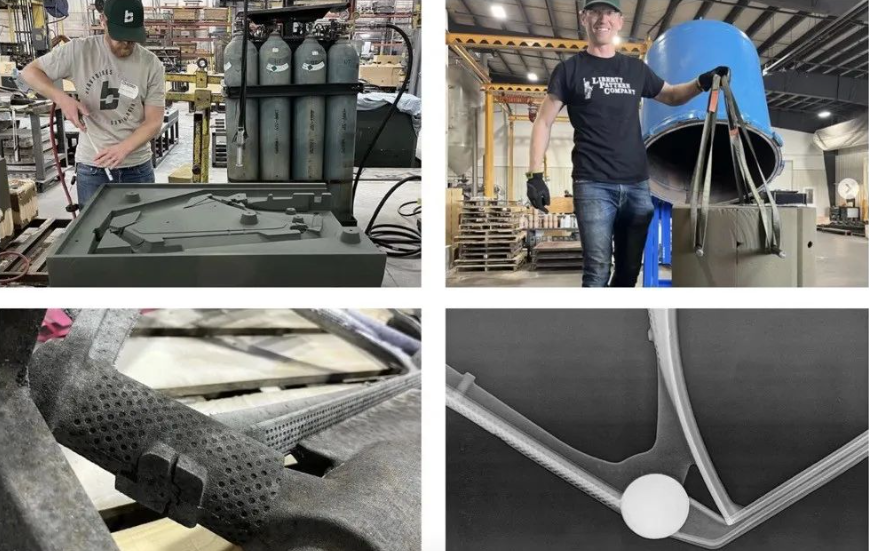

△采用3D打印模具定制一体式铸铝碎石自行车,符合ISO 4210:2015标准

3D打印与铸造相结合

尽管许多人不会将铸造行业与创新联系起来,但重型自行车和铸造系统(FCS)的联合创始人Charlie Murray看到了将现代技术引入金属铸造的机会。作为一名在工业控制和自动化领域拥有丰富经验的企业家,Murray认识到通过工艺改进可以最大限度地减少铸造过程中的不一致性,例如孔隙率和收缩率。

Murray并未选择传统方法(如使用CNC加工铝坯),而是设想了一种更高效的解决方案:利用3D打印技术制造模具,以生产具备增强机械性能的铸件。通过与铸造专家的合作,FCS 开发了Pascal工艺,这是一种独特的方法,利用加压凝固技术来优化铸造环境。该工艺确保熔融金属能够有效填充模具,从而减少缺陷并产生高质量、可重复的结果。

△ExOne的S-Max Flex

重型自行车生产流程的核心是ExOne的S-Max 3D打印机,该打印机采用砂型粘合剂喷射技术,使用硅砂和呋喃粘合剂制造出精密的模具。3D打印模具的应用为铸造带来了新的可能性,能够实现传统模具难以制造或无法实现的复杂形状和设计。

粘合剂喷射技术消除了对昂贵且耗时的硬质模具的需求,使重型自行车能够快速迭代设计。对于Murray来说,这是一项改变游戏规则的技术,3D打印使得人们能够探索铸造工艺。过去,由于模具成本或迭代成本,它们可能会被迫放弃,而粘合剂喷射技术则打开了这扇门。

△Liberty Pattern公司拥有五套ExOne S-Max砂粘合剂喷射系统,使该公司能够灵活地生产铸造模具和芯体,即使是小批量项目也是如此

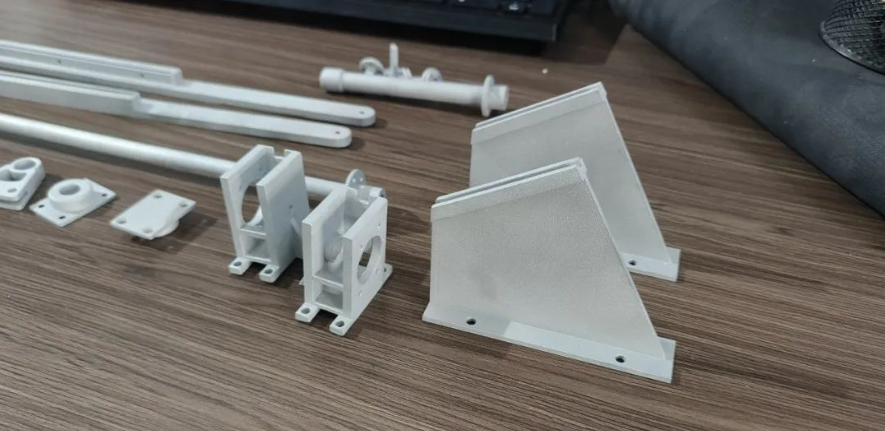

3D打印技术在重型自行车铝制车架中的应用

铸造系统的Pascal工艺显著提高了重型自行车铝制车架的机械性能。该工艺通过在凝固过程中向模具内泵入惰性气体,产生正压,从而确保熔融金属完全填充模具的复杂通道,形成致密而坚固的结构。

Pascal工艺的关键在于它能够提高铸造过程中的质量进料率。尽管传统的12英寸冒口在常压下产生一定的头部压力,但使用该工艺仅需1英尺的冒口就能产生相当于70英尺冒口的压力。这项创新显著减少了铸件的缺陷(如孔隙率),并使铸件更加坚固和耐用。

△左上:Liberty Pattern的3D打印砂模已准备好铸造。右上:Craft Pattern and Mold使用的FCS Pascal工艺铸造原型。左下:原型铸件已准备好进行后期处理。右下:下一代重型自行车在Denison Industries铸造,并由铸造厂进行X光检查,以验证铝制框架的坚固性

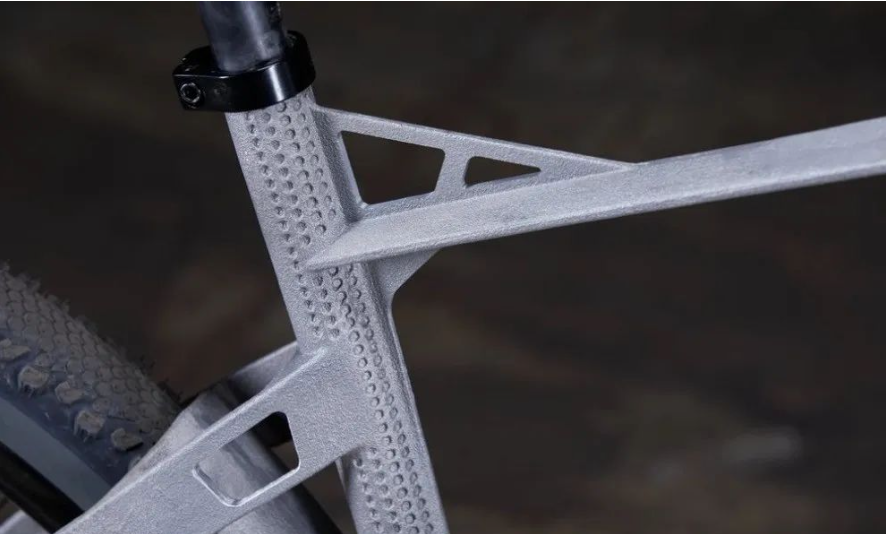

使用3D打印模具的最显著优势之一是能够根据骑手的需求定制每个自行车车架。Murray作为竞技自行车运动的从业者,深知根据特定体型和骑行风格定制车架的重要性。3D打印的数字化特性意味着可以快速且轻松地进行调整,而无需传统模具制作方法所需的高昂成本和漫长时间。这种灵活性还使Heavy Bikes能够尝试不同的形状和配置,进一步提升产品的竞争力。

Hypocrite从概念到现实

该公司的首个原型被称为Hypocrite,采用了Liberty Pattern的3D打印模具铸造而成。Liberty Pattern是复杂砂型铸造模具的领先供应商,拥有五台ExOne S-Max 3D打印机,

另一家重要合作伙伴Craft Pattern and Mold利用Pascal Process铸造原型,通过以150 psi 的压力将惰性气体注入模具,确保铝材能够填充车架的最小和最精细的部分。最终,单件式的自行车车架没有焊缝,从而消除了传统设计中的薄弱点,并且由于Pascal Process的加压方法,车架的强度得以增强。

在每次迭代中,Heavy Bikes都会对设计进行改进,以在保持结构完整性的同时减轻车架的重量。最新的车架于2024年9月在Denison Industries浇注而成,重量比早期版本轻约1.1 磅,这一改进得益于数字设计和3D打印模具的不断进步。通过这一工艺,重型自行车可以生产出无需焊接的单件式实心铝制车架,这种设计在强度和耐用性方面相较于传统的管焊自行车具有独特的优势。

Murray认为,Heavy Bikes的车架不仅功能齐全,还是一件艺术品。3D打印所提供的设计自由度意味着每个车架都可以定制独特的表面设计,这些设计通过传统工具往往难以实现且成本高昂。无论是喷漆、阳极氧化还是原始处理,Heavy Bikes的车架在美学上都提供了一定程度的定制,使它在市场上的其它自行车中脱颖而出。

领科汇创3D打印金属案例:

该文章转载于“南极熊3D打印网”如果您发现本网站上有侵犯您的知识产权的内容,请与我们取得联系,我们会及时修改或删除。