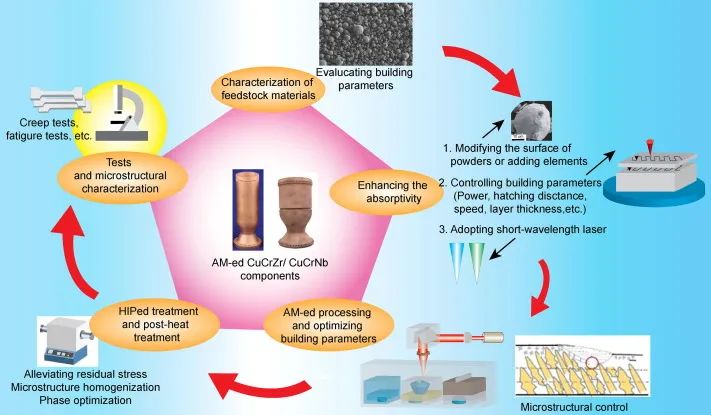

由于优异的机械和热性能,纯铜及其合金广泛用于核工业和航空航天工业。CuCrZr 和 CuCrNb 是沉淀硬化合金。由于近红外激光的高反射率和高导热性,通过传统的 L-PBF 选区激光熔融3D打印工艺构建铜合金仍然具有挑战性。《The current state of CuCrZr and CuCrNb alloys manufactured by additive manufacturing: A review》讨论了三种提高合金吸收率的方法。

论文讨论了微观结构,包括织构和沉淀物。讨论了室温和高温下的机械、电气和热性能、各向异性性能和后热处理。此外,还强调了增材制造 CuCrZr 和 CuCrNb 铜合金的前景。

亮点

由于优异的机械性能、热性能和腐蚀性能,铜基合金在工业中得到广泛应用。到目前为止,增材制造纯铜和铜合金得到了有趣的研究,包括铜铝 (Cu-Al)、铜镍 (Cu-Ni)、铜铬锆 (Cu-Cr-Zr) )和铜铬铌(Cu-Cr-Nb)等。

然而,由于激光辐射的吸收率差和热导率高,通过增材制造制造铜合金仍然具有挑战性。激光辐射的高反射率会降低可用于熔化粉末的激光能量,并对设备有害。铜合金的高导热性会导致高热梯度和快速散热,这会导致加工时沉积层的分层和卷曲。

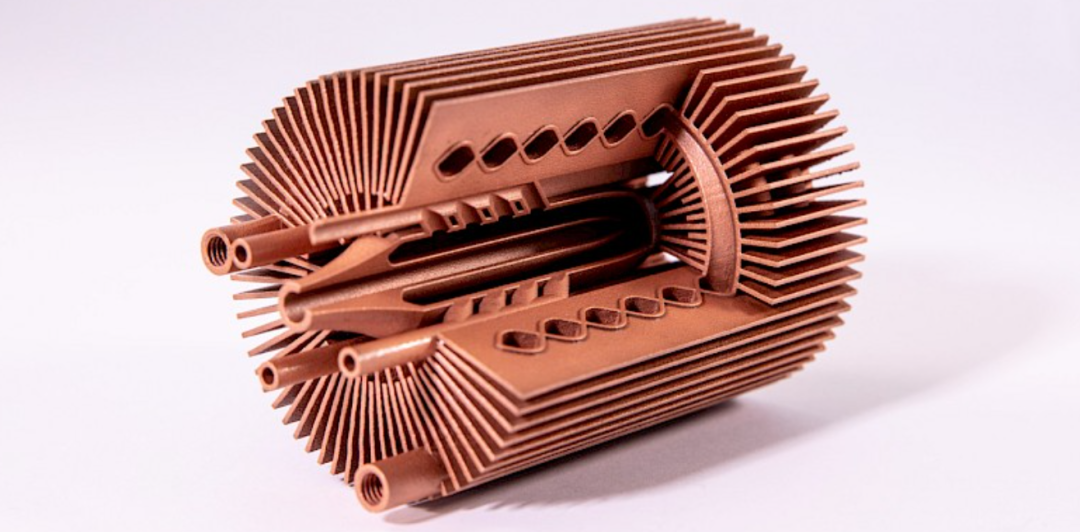

CuCrZr和CuCrNb合金均为沉淀硬化合金,广泛用作发动机燃烧室、热核实验堆(ITER)壁、液体火箭发动机部件等。CuCrNb合金通常是指美国宇航局NASA格伦研究中心开发的格伦研究铜(GRCop)合金。

l 增材制造工艺

到目前为止,大多数增材制造的CuCrZr 和 CuCrNb 铜合金都是通过 PBF 粉床熔融增材制造和 DED定向能量沉积工艺制造的。

在这里,3D科学谷补充的资料是HLADED 工艺是一种新型增材制造工艺,3D科学谷《当激光项圈驯服电弧,弗劳恩霍夫激光技术研究所开发出电弧和激光组合3D打印技术:COLLAR Hybrid》一文中介绍在 DED 定向能量工艺中将电弧和脉冲激光作为热源(混合激光电弧,HLA), 该工艺已用于铁合金、镁合金、铜合金等,不过当前通过HLADED 工艺制造的 CuCrZr 或 CuCrNb 合金的研究报道有限。

l 提高吸收率

低入射功率输入不能使粉末完全熔化,导致样品未熔化 另一方面,高入射功率会导致样品中出现锁孔效应。为了解决这些问题,已经进行了许多研究以提高铜合金吸收的有效激光能量。

提高激光吸收率的一种方法是采用短波长激光。纯铜对蓝色激光的吸收率是红外激光的六倍。由于增加了激光吸收率,用蓝色激光构建的样品表面比红外激光更光滑。与使用红外激光构建的样品相比,由于填充率增加,使用蓝色激光构建的零件表面更光滑。

l 优化构建参数

对于像铜这样的高反射和高导电金属,构建参数对熔池形状有显着影响,从而对凝固产生影响。通常,激光功率对零件致密化行为的影响最大,粉末对激光辐射的吸收率受工艺参数的影响很大。能量输入对熔池的影响有很大影响,从而影响加工时对激光的吸收率。要构建完全致密的 CuCrZr 或 CuCrNb 组件,在 L-PBF 或 LP-DED 过程中需要优化不同的构建参数设置。主要参数包括激光功率P、v、h、l、激光光斑直径、条纹间距等。冷却速度和熔池大小可根据不同的构建参数进行控制。

l 粉末表面改性

另一种提高激光照射吸收率的方法是对粉末表面进行改性。

譬如,一种改性方案将原始 CuCr 粉末与纳米级碳粉(0.1wt%,D50:25nm)机械混合 12 小时。碳混合 CuCr 粉末的 NIR 激光吸收率 (58%) 远高于原始粉末 (34%)。另一种表面改性方法是在氩气气氛中将碳混合 CuCr 粉末在 750°C 下加热 2.5 小时。

结论

《The current state of CuCrZr and CuCrNb alloys manufactured by additive manufacturing: A review》这篇论文全面回顾了目前通过各种增材制造工艺(包括 L-PBF、EB-PBF、LP-DED、AW-DED 和 HLADED 工艺)制备高热通量 CuCrZr 和 CuCrNb 合金的研究工作。

▲增材制造 CuCrZr 和 CuCrNb 合金的发展趋势

© Materials&Design>

由于CuCrZr合金对近红外激光的吸收率较差,综述着重介绍了提高CuCrZr合金吸收率的三种主要方法。可以进一步研究构建参数的优化,以提高吸收率并构建无缺陷的组件。通过对铜粉进行表面改性,或采用二氧化蓝激光、绿光激光等短波长激光,可以提高激光的吸收率,从而提高CuCrZr和CuCrNb合金的性能。然而,只有少数文献报道了提高吸收率。大多数 AM-ed CuCrZr 和 CuCrNb 合金都是使用 NIR 激光通过 L-PBF 工艺制造的。

机械性能方面,增材制造的 CuCrZr 和 CuCrNb 合金表现出很高的机械性能,一些合金与传统的 CuCrZr 和 CuCrNb 合金相当,甚至优于传统的 CuCrZr 和 CuCrNb 合金。高机械性能主要源于增材制造过程中的高密度位错。此外,合金原子沉淀或溶解在合金中。经过后热处理,尤其是直接时效处理后,溶解的 Cr/Zr 原子沉淀在基体中,这种沉淀物可以强化合金。此外,在合金中观察到拉伸各向异性。大多数增材制造的CuCrZr和CuCrNb合金具有柱状晶组织,织构强度较弱。通常,水平面的抗拉强度优于垂直面的抗拉强度。因此,需要进一步研究开发各向同性晶粒CuCrZr和CuCrNb合金。此外,与其他合金类似,增材制造的CuCrZr 和 CuCrNb 合金的抗拉强度随温度升高而降低。

导电性和导热性方面,由于在增材制造过程中形成了高热残余应力和位错,大多数成品增材制造 CuCrZr 合金的导电性和导热性较差。可以应用后热处理来减轻残余应力并减少位错,从而提高导电性和导热性。

通过进一步优化构建参数和后热处理,增材制造的CuCrZr 和 CuCrNb 合金可以在机械性能和热性能之间达到良好的平衡。并且需要实现合金的高强度和高延展性之间的权衡。

来源:3D科学谷

如有侵权,请及时联系删除!